|

�@ | �n�ڂ���̂Ƃ���g���i�̕��E���� �����H�ƐV���Џ� �w�������o�V���[�g�x ������АX�����쏊 �i���s�s���j |

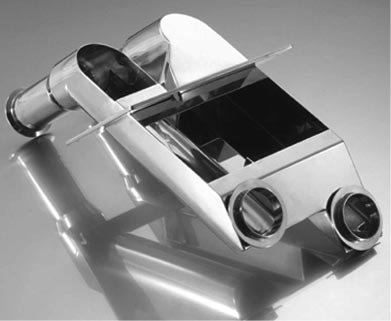

| �i�ʐ^1�j�@�����܂ʂ����܂Ŏ����I�ɏ������鑕�u�̈ꕔ�B�v�����f��������̂Ɠ����悤�ɗn�ڂőg�ݏグ�Ă���B | �@ | �@ |

| �@ | ||

|

|

||

| �@ | ||

|

||||||||

| �@ | ||||||||

| �@�~������т��̎��ӂ�R�Ȃ��ƂȂ��ڂɂȂ镽�Ƃ̐ڑ������n�ڂɂƂ��Ă͓���H�̈�B������R�Ɗp�Ƃ̐ڍ����͗����ɂł�r�[�h�͔��ׂŋϓ��ɂ��Ȃ���Ȃ�Ȃ��B�V���[�^�[���𗎉����镲���܂𗬏o�����Ȃ����߂ɁA�����ĉq���ʂ��������������Ȃ���Ȃ�Ȃ�����ł���B���̂��߂̍H��̑I��ɂ����s���낪�������Ƃ����B �@�u�V���[�g�����͊O����Ȃ��Ȃ������ɂ����A��T���ԂŎd�グ��H��K�v�ł��B�H��̑I�肪������Ȃł����A���ǂ͎��Г��ōH�v���ēƎ��̂��̂������ē����������܂����B�K���ȍH����J������܂ŋ�J�������A���Ԃ�������܂��������������̗͂ʼn����ł����Ƃ����B�����͉����̂ɂ��ウ���������̂�����܂��v |

�@ |  �i�ʐ^4�j |

�i�ʐ^5�j �i�ʐ^4�A5�j�@R�Ȃ��ƂȂ��ڂ̐ڑ������͔|�������ЋZ�p�ƃm�E�n�E���ő�������������חn�ڂɂ��ڍ�����Ă���B |

�@ | ���p�@�핔�i�Ɣ����̐����@��W�̐��������H��2�{���Ƃ��铯�Ђ����A���Ɉ�p�@��̕���ɗ͂𒍂��ł���Œ������ɁA����̎�܂͖]�O�̊�т������Ƃ����B�����A�z�[���y�[�W�Ŏ�ܐ��i���f�ځA���̈��������̑����ɋ������X�ł�����B �@�u���q�l�ɂ͎�܂ɂ��ĐϋɓI��PR�����Ă��������܂������A���̎�܌��ʂ�{���̈Ӗ��Ŏ����ł����̂́A���邨�q�l�������R�s�[�����ė~�����Ƃ���ꂽ�Ƃ��B���߂Ă��̏܂̉��l�Əd�݂��ĔF���������܂����v �@��1�N�O����A�₦����H�ꃌ�C�A�E�g�̌������ȂǁA���Y�v�V�����A�RS�������X�^�[�g�B�����̊�����ʂ����A���s�Ɛ��i�̓��X����A�ǂ̂悤�ȐV�炵���Z�p����܂�Ă���̂��B����̏o�i���y���݂ł���B |

| �@ | �@ | �@ | ||||||||||||||||||||

|

�@ |

|

||||||||||||||||||||

| �y�c��O�� | ||||||||||||||||||||||

| �@ | |||