| 主要設備 |

|

| レーザマシン LC-2415αⅢNT+LMP-2412α、パンチングマシン

PEGA-357、ベンディングマシン HDS-1303NT、2次元CAD/CAM AP100、ネスティングソフト WinNEST、曲げ加工データ作成全自動CAM

Dr.ABE_Bend、一括金型段取りソフト |

|

▲佐藤利法社長 |

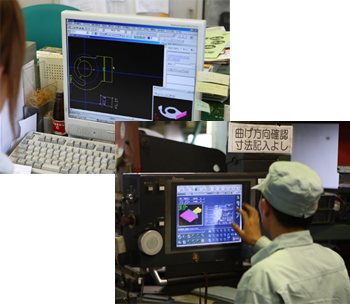

▲Dr.ABE_Bendが自動で曲げ加工データを作成し、自動作成が不可だった場合は曲げ加工のベテランがチェック・修正する |

「デジタル化とネットワーク化は、最大限活用しています」と語る佐藤社長。これまで、生産工程のデジタル化、ネットワーク化、データの一元化により、自動化・省力化・省熟化を徹底して推進してきた。転機となったのは2004年、アマダ伊勢原事業所の展示場で見たネットワーク対応型ベンディングマシンHDS-NTシリーズと曲げ加工データ作成全自動CAM

Dr.ABE_Bendを使った曲げ作業の外段取り化による生産性の改善効果と省熟化。

「個人的には、板金加工の中で、曲げが一番難しいと考えていました。覚えるまでに時間がかかるし、曲げ順序ひとつ取っても作業者1人ひとりの個性が出る。生産性のムラも大きい」。ところがアマダで佐藤社長は、HDS-NTシリーズとDr.ABE_Bendを利用することで女性インストラクターが曲げ加工をいとも容易く実演している様子を目の当たりにする。「この仕組みを導入すれば未経験者でも曲げ加工ができる」と考えた佐藤社長は、2004年にHDS-1303NTとDr.ABE_Bend、2005年にHDS-8025NT、曲げ段取りを取り付けた金型の種類によって丸め加工することができる金型段取り一括ソフト、2006年には生産管理システム

APC21を相次いで導入し、工場のデジタル化を推進していった。

「現在、当社では外国人研修生を多く採用していますが、デジタル化とネットワーク化によって現場の省熟化が図られ、未経験者でも熟練者と同じように加工できています。しかし、課題となっていたのが、ASIS100PCLサーバー(SDDサーバー)に蓄積された加工データのセキュリティ管理。省熟化が進めば進むほど加工データの重要性は増し、データの存否は今や、会社の生死と直結しています」。

|

| 「SDDサポートサービス」の導入 |

▲ASIS100PCL(SDDサーバー)の内容はこのSDDサポートBOXにバックアップされ、さらにインターネットを通じてデータセンターへ送られる |

加工データのセキュリティ管理に不安を抱いた佐藤社長は2007年から、アマダが提供していた「代行サーバー」のサービスを利用するようになった。このサービスは、通常使用しているSDDサーバーが故障した場合に、事務所内にあるバックアップ用の別のPCがサーバー機能を代行するというもの。

「私は、このサービスを利用することで、すべてのデータをアマダがバックアップ、保管していると勘違いしていました。昨年、このあたりでは雷が数多く発生し、落雷被害が相次いだことから、改めて不安を覚えて確認、、改めてデータのセキュリティサービスを要求しました。その時点で、アマダアイリンクサービスでは従来の『代行サーバー』と『データのお預かりサービス』、両方の機能を併せ持つ『SDDサポートサービス』サービスの開発が山場を迎え、完成間近という時期で、モニターとして使用するよう依頼を受けました」と佐藤社長は語る。

「SDDサポートサービス」は、ASIS100PCLサーバーのハードウエアが故障したときに即座に切り替え、工場が止まっている時間を短くすることに主眼を置いた従来の「代行サーバー」の機能だけでなく、耐震性・セキュリティ・電力供給・空調など万全の態勢を整えるデータセンターに加工データを預けることで最高レベルのセキュリティを保証する他、専門家によるリモート監視や不測の事態からの迅速な復旧作業まで行うサービス。

「非常時に機能するものなので、日常の業務には何の影響もありません。

しかし、これは保険。導入しているだけで安心することができます」。

|

| 外国人研修生を約1/3採用 |

▲曲げ担当者は全員が中国からの研修生でSDDサーバーから呼び出した曲げ加工データの指示通りに加工する |

▲溶接工程にも外国人研修生が多い |

同社は1984年、佐藤利法社長が29歳の時に静岡県牧之原市相良で創業。創業当時から配電盤をメインに、工作機械カバー、医療機器関連の精密板金加工へと事業を拡大していった。1996年、工場が手狭になったため、市内に新工場を建設し、移転した。現在の得意先は10数社。このうち、景気が落ち込んでからもコンスタントに発注が来るのは4社。月間の受注アイテム数は1,000点くらいで、ロットは1~2個のものが多く、ロットの大きな製品もあるため、平均ロットは3~5個となっている。現在の従業員は20人。そのうち約1/3を外国人研修生が占めている。

|

| 特に重要度の高い曲げ加工データ |

EDIで注文が来る得意先は1社のみ。発注元からの注文は注文書かFAXが多く、注文書が来て、預かりの図面からプログラムを作成するケースも多い。

注文を受けると事務所の女性社員2人が生産管理システムAPC21に受注登録。メインとなっている配電盤、工作機械カバーともに仕向け先ごとの特注品のため、原型となる図面は同じでも、穴の位置などの細かい設計変更が行われるケースが多い。このような設計変更品は発注元の図番も異なるため新規品扱いになるが、原型となる図面があるので、厳密に言うと新規品よりもリピート品に近い。プログラムも担当する女性社員2人は、新規品なら新たにAP100でプログラムを作成、枝番管理された設計変更品なら元図を呼び出して照合、変更の加わった箇所をAP100に反映して変更、新たに枝番を付ける。設計変更品もリピート品に含めると、リピート率は50%以上を占める。

「ブランク加工用の加工データは単純に図番の数だけつくれば良いのですが、設計変更品の場合、元図からの変更点がタップや穴あけの位置だけで、曲げ加工は原則として元図と変わりません。ですから、自然と曲げ加工データを繰り返し使用する率は高まり、データの重要度が増してきます。しかも曲げ加工の担当者は未経験者が多く、良くも悪くも受け取った曲げ加工データどおりに忠実に加工するため、曲げ加工データ作成全自動CAM

Dr.ABE_Bendも不可欠となっています」。

|

| Dr.ABE_Bendによる曲げ加工データの自動作成 |

AP100で作成し、SDDサーバーに保存した展開図データを今度は曲げ加工データ作成全自動CAMDr.ABE_Bendが自動で読み取り、曲げ加工可否を実行。“可”と判断されたものは自動で曲げ加工データを作成する。現場の曲げ担当者は、ネットワーク対応型ベンディングマシンHDS-NTシリーズのAMNC/PCから、Dr.ABE_Bendが作成した曲げ加工データを呼び出して加工を行う。もし、加工データに不具合があった場合には、曲げ担当者または、自ら対応できない場合には現場を取り仕切っている日本人の熟練工の力を借りて、現場に設置してあるAP100で曲げ線などの修正を行っている。

|

| APC21で詳細な進捗管理を行う |

▲現場に設置されたAPC21の端末でバーコードを読み込み進捗管理を行う |

「生産管理システムAPC21は、レーザマシンLC-2415α ⅢNT+LMP-2412α、ベンディングマシン HDS-1303NTといったネットワーク対応型の加工マシンと、バーコード付きの作業指示書を活用して、着手完了情報を入れることで進捗状況を吸い上げています。LC-2415αⅢNTの場合は、注文番号から加工をスタートした時点で“着手”、加工が終了した時点で“完了”。HDS-1303NTの場合は、SDDサーバーから加工データを呼び出した時点で“着手”、指示書に記載の数量すべての加工が終了した時点で“完了”といったように、自動的に進捗情報を吸い上げます。バラシ、タップ立て、溶接、仕上げといった工程は、担当者が取りかかる際に現場に配置してある端末からバーコードで読み込んで、“着手”、“完了”といった進捗情報を登録します。

|

| 低コストを維持したまま景気回復に臨む |

▲大型のステンレス製制御盤を組み立てる |

「今は売上・利益ともに落ち込んでいますが、次に景気が回復したときに、良いスタートを切りたい。そのためには、現在のコストを維持したままでも仕事をまわし、利益が出る仕組みを確立することです。今は業界全体で仕事量が減っているため、板金製品の加工単価は下がっている。しかし、景気が回復し、仕事量が増えたからといって一度下がった単価は戻りません。だからといって、仕事をまわすために安易に人件費を増やすわけにもいかない。外国人研修生は未経験者であるばかりか、言葉も思うように通じませんが、それでもデータを活用することで熟練工と同じように加工できます。研修生は3年で自国へ帰ってしまいます。1年目は『研修生』、2年目と3年目は『実習生』と呼び名が変わりますが、丸1年研修させる余裕もありません。2~3カ月で仕事をある程度覚えてもらうためには、データの一元化を推進するだけでなく、OJT業務の定型化が不可欠です」と語る佐藤社長。工場内のデジタル化を最大限活用し、低コストを維持したまま、来るべき景気回復に臨む。

|

| |

| その他の記事 Sheetmetal&digital-bankin.com

はこちらからご覧下さい。 |

| |