| �@�e����o�g���^�b�` |

| �@�u�����Ɍ����Ύ���3��ڂ̎В��ɂȂ�܂��B1966�N�ɐ_�ސ쌧���s�ŋ������H�̎d���𗼐e���n�߁A������w���̎��ɕ����a�ɉ炵�A�w�����w�Ƃ𑱂���͖̂�����������Ȃ��x�ƈ��W����v�������Ă��܂������A�w���Ȃ�������p���ł����̂Ȃ玄���q�������܂��x�ƕ�e�ɐ\��������A���Ƃ���܂ŕ�e��Ј������Ɋ撣���Ă��炢�܂����v�ƃh���}�`�b�N�Ȃ����������a�C�В��B |

���a�C ���V�� |

�����͎s���H�ƒc�n��1 �Ɍ��� ���a�C���쏊 |

| |

|

| �@�����Ȃ�̒n���ړ]�̘b�ɋV |

���H��� |

�@�u�ˑR�A��͔��������������ɍH��i�o����b����������ł��܂����B���Ђ̍H����苷�ɂȂ��Ă����̂ł�����@��ɍH��ړ]���l����̂�����̗���A�Ǝv���悤�ɂȂ�܂����v�B���{�o�ς��~���s������o�u���ɓ˓����Ă��������ŁA���s�̍H��̎���ɂ͑�K�͂ȍ��w�}���V������A�p�[�g�������n�߁A�}���ɑ�n�����i�s�B����ȏ�̍H��g���͖]�߂Ȃ����ɂȂ��Ă����B�H��͕������A�{�Ђ͗��e�̃��[�c�ł�����s�Ɏc���Ă���B

�@�u��w�ł͍H�w���ɍݐЂ��A���������[�~�ł�UNIX���[�N�X�e�[�V���������Ȃ莩�R�Ɏg�킹�Ă��炢�܂����B���Ƙ_���͗L���v�f�@�ɂ�鎥���̂̉�͂��e�[�}�ɂ��A��Ђ��p�����ƌ��߂�O�́A�����J������ł̎d�����������ƍl���Ă��܂����v���A���e�̑������鎀�ɂ�莖��͑傫���ς�����B

|

| �@EDI�i�d�q����j��ɐV�V�n�֗Ղ� |

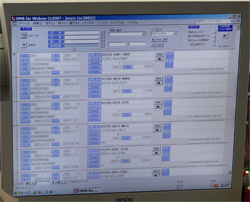

���a�C�В����炪Microsoft Access���g���Ď��삵������яo�Ǘ��\�t�g |

�@1987�N�A����2�N�ڂŌ��ݒn�ɍH������āA���Ƃ�W�J���Ă����B

�@�u���ł�����В��Ǝd���̐ړ_���Ȃ�������������A�����H�ɂ��Ă͕����Ȃ���Ȃ�Ȃ������炯�B����Ɍ����˂����Ǝ҂̎В�����A�h�o�C�X��������������A�Ј��Ƌ��ɂ܂���{�I�ȋZ�p���Ȃ���A�Ȃ�Ƃ��O���ɏ悹�Ă����܂����B�v���߂Ă̓y�n�A�Ј������l�����ς�������ŎВ��̕������n�܂����B�������A�R���s���[�^���A�C�e���ɎВ��͓Ǝ��̃V�X�e�����\�z���Ă����B

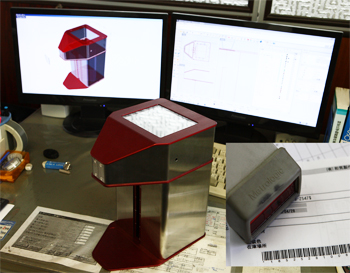

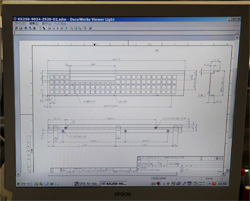

�@�u�d�C�@��E�Y�Ƌ@������̃P�[�X�E�p�l���E�����ށE�o�l�Ȃǂ̔��𒆐S�Ɏ肪���Ă��܂��B���Ӑ�͖�30�ЁA���̒���10�Ђ��炢�Ŕ����90%���炢�ɂȂ��Ă��܂��B���̂��q���܂����EDI�ŎA���ЂŎg�p���Ă���CAD/CAM��DWG�EDXF�iIGS�j�E

STP�ɑΉ����Ă���PDF�̏ꍇ���b�`�c�\�t�g��C���X�g���[�^�ō쐬���ꂽ���̂Ȃ琡�@���E�������ł��܂����v�B�͐V�K20%�A���s�[�g80%�ƃ��s�[�g�̕����f�R�������A���̃��s�[�g��2�`3��ŏI���A�Ƃ����悤�ɁA���C�t�T�C�N�����Z���Ȃ��Ă��Ă���Ƃ����B�����烊�s�[�g�Ƃ����Ă��v�ύX���x�X�ŁA�V�K�Ɠ������o�ɂȂ��Ă���B

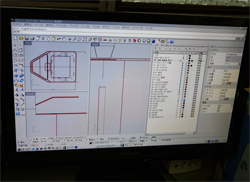

�@����Ɂu�ŋ߂͔��R�ƁA����ȃ��m�������Ăق����A�ƌ����邱�Ƃ�����܂��B���̏ꍇ�A�}�ʂ��瓖�Ђł��邱�ƂɂȂ�܂����A���Ђō쐬����}�ʂ͎��Ђ̐ݔ��������ɍ��킹�čœK�����鎖���ł���̂ŁA�����H�ɓ���܂��B�����āA���삵�����i����X�A�ʎY�������悤�ɂȂ�A����͂���Ŗ��͓I�ł��B�V���̃L�b�N�I�t�~�[�e�B���O���ɂ�2�����̐}�ʃf�[�^��3�������f�����g���č\���Ɛv�Ӑ}��������܂��B�������邱�Ƃł��q���܂̗����������A�Ɍq���闦���オ���Ă����܂��v�B

|

| �@�v���琿������ |

�����i�f�U�C��������v���ׂĂ���

3����CAD�ɂă��f�����O |

���v�������������͎̂O�ʐ}�ɕϊ� |

����������яo�ׂ͎������ɂăo�b�`������

�o�[�R�[�h���� |

�����ACAD�f�[�^�A�W�J�f�[�^�ACAM�f�[�^����яo���̓T�[�o�[���HD�ɕۑ�����A���̏㎩���ő���HD�Ƀo�b�N�A�b�v |

�@�u�}�ʂ�`���Ȃ���A���Ђ��ۗL����Ȃ����^��}�V���܂ł��l�����A�w���ꂾ������A���̍H�@�̕��������ł���ȁx�Ȃǂƍl���Ȃ���}�ʂ������A�v���O������g�ނ̂ŃR�X�g���}������Ă��s�Ȃ��Ă��܂��B3�������f�����O�͋@�B���H�p��3�����̃��f�����O�\�t�g�����p�B�\�ʂ����H�������i�Ɍ��݂��������Ĕ����i�������āA3�����őg�������ɐ��������������邩�ǂ����A���������ǂ��Ȃ�̂��Ƃ������m�F�����O�ɍs�Ȃ����߂Ɏg���܂��B��������ADXF��DWG�ɕϊ����܂��B�����̃n�[�h�f�B�X�N�iHD�j���܂Ƃ߂Ď������鑕�u�̋@�\����˗���������������������܂����A���u�S�̂��P�����ɓ���邽�߁A���u�̏o�������P�Ǝ������W���[�������u�ɂ������邩�A�Ƃ��������Ƃ�3�����Ŋm�F���Ȃ���A���W���[�����̂��̂̍\����T�C�Y���A�W���X�g���Ă����܂��B�ŏI�I�Ƀn�[�h�f�B�X�N�����W���[���̎������K�C�h�ɉ����đ}������ƃR�l�N�^�Ɏ��܂�A�l�W���g�킸�ɒ��E���ł����Ɛ��̗ǂ����m���ł��܂����B�R�l�N�^��n�[�h�f�B�X�N�̕����X�y�b�N��Web�Œ��ׂĔ����i�ƃW���X�g�t�B�b�g����悤�ɐv���A���q���܂ɂ������������������l�q�łR������s�[�g���܂����v�B

�@�u�̂́A���Ǝ҂̗ʎY�̉������I�Ȏd�����Z�b�Z�Ƃ��Ȃ��Ă��܂����������������d���̑����͊C�O�Ɉړ]���Ă��܂��܂����B���{�Ɏc��d���͑��i�폭�ʁA�Z�[���A���i���Ȑ��i�����ɂȂ�܂��B�ł����珫���ɂ킽���Ďd�����p���ł������ȕ���̎d�����J��悤�ɐS�����Ă��܂��v�Ə��������ʂ��Ă̔����͏d�݂�����B

|

| �@�z�[���y�[�W�iHP�j�ɂ�鐬���V�X�e���̍\�z |

���}�ʂ��X�L���i�[�Ŏ�荞��Ŏ䒠�ƃ����N����Ă��邽�ߐ���w����������}�ʂƂȂ� |

���O���������������Ĕ[�����ꂽ���ɂ͒[���̉�ʂɐ}�ʂ��Ăяo���Č����Əƍ� |

�@�u�C���^�[�l�b�g�ɁA�Ǝ��̃h���C���������Ă���Ƃ��낪���Ȃ�������HP�𗧂��グ�Ă��܂����BPC�͓����̊��Ɂg�߂�h���傫���A�Ɗ����Ă��܂��BHP�͉Ɠ����쐬�E�����e�i���X������Ă��܂��B7�N�O�A���邨�q���܂���HP�Ŗ₢�������āA�V�������i�Ƃ������ƂōH�ꌩ�w�ɗ����A���łɁw����Ȑ��i�͂ł��邩�x�Ɛq�˂��A�S�n�ڂ̕i�����w���Ђ̃e�[�u���X�|�b�g�n�ڋ@�ł��Δ��z���炢�ɂȂ�܂��x�Ɠ����A���ꂪ���ł�2�Ԗڂ̔�

�����ɐ������܂����B�}�ʂ𓊂�����A���ʓI�ȃR�����g�����ďC���}��ԐM������Ɨl�X��VA/VE ��Ă����Ċ��Ă��܂��v�B

�@����EDI�œ����Ă��āA�В����炪Microsoft Access�����Зp�ɉ��ǂ��Ď��삵���E�o�Ǘ��\�t�g�ŏ��������B���[���Ȃǂŗ����f�[�^�͎���͂��Ď䒠���ł��A�}�ʂ��X�L���i�[�œǂݎ��A�䒠�ƃ����N���Ă��Đ���w�����ƂȂ�A�����Ǘ��\��Y�t���Č���ɗ��������E���������Ƃ���܂ł͊Ǘ�����Ă���B�o�ׂ́uMicrosoft

Visual Basic�ō쐬�����o�[�R�[�h���[�_�[�p���[�e�B���e�B���g���Ĕ[�i���̃o�[�R�[�h�f�[�^�ɔ[������t������Access�Ɏ�荞��ł��܂��v�B�����E�o�ׂ͎������Ńo�[�R�[�h�ɂ��o�b�`���������B

|

| �@������c�[�� |

�@�u���ꂩ��͏����ȃA�C�f�A���J�^�`�ɂ��Ă�������`��������悤�Ȏd���A�����J���@�ւ⋳��@�ցA����Ȃǂ̋ƊE���^�[�Q�b�g�ɂ��Ă��������B�����A�����������Ƃ��낷�ׂĂɉc�Ƃ�������͖̂����Ȃ̂ŁA�Ⴆ��HP�ł̌����q�b�g�����グ�邱�Ƃ���n�߂Ă��������v�B

�@���Ђ͌o�ώY�ƏȂ��i�߂�u�Y�ƃN���X�^�[�v��v���W�F�N�g�ETOHOKU���̂Â���R���h�[�v�Ƃ������Y�ƕ���U���̊����ɂ����^�AIT�́E�f�W�^���͂�ɁA�Г��̌������̒Nj��݂̂Ȃ炸�A�n��̔��W�ɂ��ӗ~��R�₷�B

|

| |

| ���̑��̋L���@Sheetmetal&digital-bankin.com

�͂����炩�炲���������B |

| |