|

|

|

アクティブホームページの導入で技術営業の素地を固める -自社開発の生産管理システムを刷新- |

||||||||||||||||||||||

|

|

|||||||||||||||||||||

|

||||||||||||||||||||||

| 吉澤社長の念願、生産管理システムを刷新 | ||||

|

||||

| 着手・完了の情報を吸い上げ、正確な工数管理を実現 | ||||

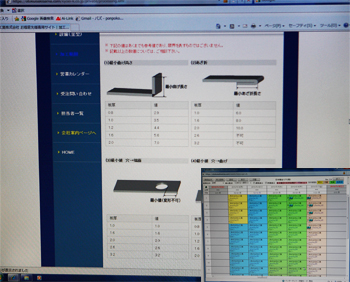

EDIで入ってくる受注情報は自動的に、EDI以外から入る受注情報は手入力で受注マスタに登録される。発行される生産指示書には製造番号を表現するバーコードが印字されており、現場では各作業者が端末を使ってバーコードを読み取ることで、着手・完了の情報を吸い上げる。実際の作業工数を中心に現場の情報を吸い上げることで、工程の進捗と加工に要した工数をリアルタイムで把握し、原価に反映することができる。 吉澤社長は「製品の個別単価を瞬時に出せるようになっただけで大きな進歩です。このシステムを開発した河西(部長)は当社で10年以上、生産管理を見続けてきました。優秀なSEは世の中に山ほどいますが、精密板金加工の特性を知り尽くしていて、なおかつ当社が使いやすい独自仕様の生産管理システムを社内で開発できるような人材はまずいません」と賛辞の言葉を惜しまない。 |

||||

| 苦難の時期、“数字”を武器に | ||||

| 「1年と少し前に先代(吉澤英三会長)から事業を受け継ぎ、社長に就任した直後に景気は急転直下、赤字が出て1年間は泣きどおしでした。しかし、仕事が減り、コストダウン要求が厳しい時期だからこそ、正確な原価管理の必要性を痛感しました。今の時代、攻めるにしても守るにしても社員の待遇を査定するにしても、“感覚”は評価や行動の根拠にできない。今の不況は精神論で乗り越えられるほど甘いものではありません。“数字”でなんでも話せるようにしたいと考えています。よく吟味された公平な“数字”は、経営判断の根拠としてだけでなく、人を説得するためにも大きな武器になります。そのためにもIT化は不可欠な要素です」(吉澤社長)。 |

||||

| DXFが80 ~ 90%、EDI受注が主要得意先の90%を占める | ||||

河西部長は「当社の生産管理システムも、初めからEDI受注を前提につくり込んでいます。EDIが普及するまではいちいち打ち込んでいたわけですから、とても楽になりました」と話す。 月間アイテム数は3,000点以上で、ライフサイクルは短くなっているもののリピート率は約70%。受注図面は2次元データ(DXF)が80~ 90%で、3次元データが10 ~20%、紙図面はごく一部となっている。 EDIやDXFなど、紙から電子データへの移行を積極的に推進してきた背景には、「業容が拡大するにつれ、これからはIT化が不可欠になるという強い意識がありました」(吉澤社長)。 |

||||

| vFactory・加工マシンとの連携で工数算出の精度を高めたい | ||||

「3次元データの場合は逆に紙図面に代わるものがありません。現場に流すにあたっては製作図面上での指示が欠かせないので、SheetWorksから三面図に落とし込み、出力しています」(河西部長)。また、WinNESTでネスティングを行っているため、1枚の板材の中に異なる製番の部材が混在することになり、原価管理を複雑にしている。 「生産管理システムは、ブランク工程以降の曲げ・溶接・組立・検査までカバーできるようになっているので、今後はブランク工程が課題になります。ネスティングをする以上、ワンクランプの稼働時間を単純に工数として落とし込むことができない。そこは幸い当社のブランク工程がアマダマシンで統一されており、稼働サポートシステムvFactoryも導入しているので、これを活用することで加工マシンから稼働時間を吸い上げ、原価に反映させられるようにしていきます」と河西部長は語っている。 |

||||

| アクティブホームページの活用 | ||||

「当社が保有する技術情報の公開によって、当社にとっては保有技術を整備するとともに、社員の認識を統一し、意識を高める1つの要素になるだろうと考えました」と河西部長。「バラバラで系統立てられていなかった技術が整理され、それを公開することで、お客さまとも共有する。お客さま―特に設計担当の方には、図面の描き方ひとつをとっても意識してもらえるだろうし、加工サイドと設計サイドの距離が縮まり、より緻密な連携が取れるようになる。製造のことを意識しながら設計できる仕組みとして、重視しています」。 吉澤社長は、「かねてから技術営業を育てたいと考えていて、すでに若手の育成を始めました。お客さまからは納期短縮やコストダウンを厳しく要請されますが、例えば設計変更や材料の変更に対応するために数カ月もロスしたり、一般的でない素材や購入品を使うよう指示されることでコストが跳ね上がったりする。与えられた条件の中で生産性を向上することも大事ですが、それ以前に“条件”そのものにまで踏み込んで、当社にとってはよりつくりやすく、お客さまにとってはより早く、より安くできるように積極的に提案していきたい。そうした提案をするためには、仕事を受けてからフィードバックするのでは遅いのです。当社の技術情報に精通した営業担当者がお客さまの設計まで入り込んで、仕事が出される前の段階で技術的な提案をしていく。それがこの時代を生き抜くひとつの道だと思います。もちろん進捗情報の公開も、運用しているお客さま数社からは概ね好評ですが、当社は技術営業を推進するサービスの一貫として、アクティブホームページを評価しています」。 社長就任直後に最悪の時期を体験した吉澤社長は今、慎重に、しかし着実に攻勢に転じようとしている。 |

||||

| その他の記事 Sheetmetal&digital-bankin.com はこちらからご覧下さい。 | ||||