| プレス業から精密板金加工業へと転身 |

▲㈱大島 会社外観 |

大島亨社長は、もともと父親が経営するプレス加工業に携わっていたが、「これからは、ちゃんとしたプレスマシンと日本でつくった金型があれば、世界のどこでつくっても同じ品質のモノができる。そうすると人件費の安い新興国には太刀打ちできない。日本国内には多品種少量短納期の仕事しか残らない」(大島亨社長)と考え独立、1987年に同社を設立し、精密板金加工業へと転身した。精密板金加工の経験者がいないことで不足する経験や技能を、生産管理システムやネットワーク対応型加工マシンといった設備を活用することで補い、社員のスキルアップを促しながら社内の作業標準化を進め、着実に業容を拡大させていった。 |

|

| ネットワーク化を推進 |

▲リピートが多いため曲げ工程でもSDDに保存されている過去のデータを活用する |

▲大島 亨社長 |

▲大島 要専務 |

早くから生産管理システムを導入するなどデジタル化に意欲的だった同社は、2001年に板金ネットワークサーバーASIS100PCL(SDD)を導入したのを皮切りにネットワーク化を加速。まずは現場端末PEU/Winを導入して既存の汎用マシンをネットワークに対応させ、2004年には曲げ加工データ作成全自動CAM

Dr.ABE_BendとともにFBDⅢ-8020/1025NTを導入して曲げ加工データ作成の外段取り化を実現、2006年にはEMZ-358NTをPDC(パンチ・ダイ自動交換装置)付きで導入し、自動倉庫SI-MARSと接続して夜間の自動運転に対応した。

現在の得意先は30社前後、そのうちATMメーカー、半導体・FPD製造装置メーカー、大型プリンタメーカーなどの主力4社で受注の70%を占める。リピート率は平均85%と高いが、平均ロット20個と小ロット生産がメイン。材料はステンレス、アルミ、銅、リン青銅といった非鉄材料やジンコートなどの表面処理鋼板の割合が高い。

|

| ベトナム・ホーチミンへ進出 |

▲生産管理システムAPC21で受注情報を入力する |

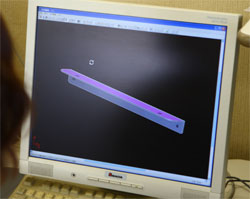

▲AP100で展開後、立体姿図で展開チェックを行う |

同社は2006年7月、ベトナム・ホーチミンに板金・プレス工場「SAIGON METAL PROCESSING

CO.,LTD.」を設立した。

主要得意先の1社がホーチミン市内の工業団地に進出し、ワイヤーハーネスなどを含む電装組立をベトナムで行うようになったが、筐体やシャシーといった板金部材の調達が困難だったため、同社もベトナム進出を要請されていた。初めての海外進出、しかもインフラが未熟なベトナムへの進出となるとさすがに躊躇したが、2005年12月、得意先が進出している工業団地の隣地が空いたことで本決まりとなり、わずか半年で稼働にこぎつけた。

「今のところ、ベトナムを拠点としたグローバル戦略は非常にうまくいっています」と大島社長は語っている。「それまで他のお客さまからも中国やフィリピンへの進出を要請されてきました。ベトナムへの進出も躊躇していたのですが、ベトナムという国の勤勉で穏やかな国民性、95%が仏教徒で宗教が生活や仕事に支障をきたすことが少ないこと、40歳以下の人口が80%と労働人口比

率が高いことなどに魅力を感じ始めていたところへ、たまたまお客さまの隣地が空いた。それで決断できました。お客さまの協力もあって立ち上げもスムーズでした。2006年6月に設立の認可を受け、翌7月に稼働を開始してから現在まで約4年半、大きなトラブルもなく順調に推移しています」。

|

| 立ち上げからネットワークを敷設 |

▲稼働サポートシステムvFactoryで各マシンの稼働状況を管理する |

工場敷地2,000坪、建屋面積1,300坪のベトナム工場の従業員数は70数名。本社から子息の大島要専務と製造技術課の宮地課長の2名が出向し、工場を取り仕切っている。

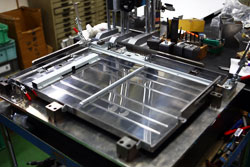

加工設備はほとんどが日本から移設したもので、ネットワークに対応している。ブランク工程にはPEGA-358NTなど2台のパンチングマシン、曲げ工程にFBDⅢ-1253NTなど6台のベンディングマシン、プログラム工程には2次元CAD/CAM

AP100を設備し、プレスマシン、NC旋盤、粉体塗装設備なども備える。インターネットを経由して日本からベトナム工場へ加工データを送付し、ネットワーク対応型の加工マシンに取り込むことで日本と同レベルの加工が行える体制を構築している。

「立ち上げ当初からネットワークを敷設しました」と大島要専務は語っている。「AP100がインストールされているPCをデータサーバーとして活用し、展開や基本的な曲げ加工データのプログラムは現地で行うこともあります。回線はADSLを使用していますが品質は良くありません。回線速度は、“下り”は数Mbps

まで出ますが、“ 上り”は400 〜

500Kbps程度と遅い。メールも、国際通信だと日本〜ベトナム間で様々な中継サーバーを経由するため、どこかでブロックされてしまうようで、届かなくなることもよくあります。通信インフラは企業努力でどうにかできる問題ではないので、整備されるのを待つしかありません」。

|

| 日本向けの仕事が約70% |

▲パンチングマシンEMZ-358NTPと、材料搬入・搬出を行う4'×8'半尺対応のSIMP-1212 |

▲レーザマシンLC-1212αⅢNT |

本社工場にあったプレスマシンはすべてベトナムに移設し、板金に特化。国内のプレス加工は外注で対応し、社内で加工する必要がある場合はベトナムで加工して日本へ送り返す。

ベトナム工場は、日本で受注したものを生産して日本へ送り返す仕事が約70%、現地の日系メーカーから受注する仕事が約30%。使用材料は現地の日系商社から調達するが、日本向けの製品には主に日本製の高品質な材料を使い、現地向けの製品でそこまでの品質が求められない場合には安い材料を使うなど、切り分けている。

|

| 日本〜ベトナム間のVPN構築を希望 |

▲検査治具で固定されたプリンタ関係の精密加工製品 |

「日本〜ベトナム間をVPNで接続し、あたかも隣にある工場のようにしたいと考えています。現在はメールやWeb経由でデータのやりとりをしていますが、VPNを構築し、日本もベトナムも社内LANと同じように運用できれば、工数を削減でき、生産管理システムAPC21の生産管理情報や稼動サポートvFactoryの稼働実績もリアルタイムで一元管理できるようになります。しかし、VPNの実現には、ベトナムの通信インフラ以外にもセキュリティ対策、

CAMの共有の難しさという2つの課題があります」

|

| VPN実現へ向けた2つの課題 |

▲ブランク加工後はレーザ測定器LaserQCで寸法検査を行う |

「当社では現在、セキュリティの観点から、APC21と通常業務のネットワークを切り分け、万が一通常業務の過程でウイルスが侵入してもAPC21は感染しないようにしています。VPNを構築する場合には、図面や加工データなどの技術情報が集約するASIS100PCL(SDD)も、受発注情報が集約するAPC21も、同じネットワークに統合しなければ意味がありませんから、より堅牢なセキュリティ対策が不可欠です」(大島専務)

「もう1つ、日本は状況に応じて最新の加工マシンを導入しますが、ベトナムは日本から移設するにしろ中古機械を購入するにしろ、一世代前のものになります。そうなれば保有金型などの問題から、おのずとプログラムの組み方が変わってくる。ベトナムでもプログラマを育成していますが、加工マシンが異なるので、ベトナムで日本の本社工場向けにネスティングデータや曲げ加工データといったCAMをつくることはできません。製品によっては、少しだけ変更すれば使えるものもあります。しかし、その場合、CAMにどういう変更を加えたのか、お互いに確認できる仕組みを構築していなければ管理しきれません。こうした事情からCAMの共有まで一息に実現することはできなくても、まずはCADの共有までは実現したい」(大島社長)

|

| 現地スタッフとともに成長を |

▲精密検査を待つ精密加工製品 |

「板金という職種・技術は、ベトナムでは皆無に近く、経験のない状態から、加工のスキルを身に付けてもらわなければなりませんでした。しかし当社の場合、こうした状況は創業当初に既に体験済みです。これからは現場でモノをつくるスタッフはもちろん、リーダーや管理者も育成していきたい。スキルも設備も、お仕着せでは定着しません。本社工場でも、十数年前にAPC21を導入したときはなかなか定着しませんでした。あまり焦らず、きちんと内容を理解してもらいながら、現地のスタッフとの絆を深めて、共に成長したいと考えています」と大島社長は締めくくった。

|

| |

| その他の記事 Sheetmetal&digital-bankin.com

はこちらからご覧下さい。 |

| |