|

|

|

わずか6 年で全工程のネットワーク化を実現 3次元CAD の活用にも意欲を見せる -「SDDサポートサービスは車の保険と同じ」- |

||||||||||||||||||||

|

|

|||||||||||||||||||

|

||||||||||||||||||||

| 落雷の影響でデータ消失のリスクが高まる | |||

|

|||

| 自動はんだ付け装置のアセンブリーメーカー | |||

「別会社ではありますが、メインのお客さまである自動はんだ付け装置メーカーにとって、当社は製造部門にあたり ます。最終製品の製造を丸ごと一式で請け負っていますから、板金部材の加工だけでなく、機械加工品や電装品を調 達して組立・配線や出荷検査まで社内で行い、エンドユーザーへ直接出荷しています」。 リピート率は多く見積っても30%に満たない。新規オーダー品が多いため、機種あたりのロットは1~2台、パー ツもほとんどが単品となっている。こうした多品種少量生産に対応するため、同社は2004年に2次元CAD/CAMAP100、レーザマシンFO-3015NT、ベンディングマシンFBDⅢ-1253NT を同時に導入。事務所とブランク・曲げ工程のデジタル化・ネットワーク化を実現した。 その後も、2006年に3次元ソリッド板金CADSheetWorks、2007年にパンチングマシンAC-255NT とベンディングマシンHDS-5020NT、2009年に生産管理システムWILL 受注・出荷モジュール+M と画像モジュール+S、 見積りモジュール+LD、2010年に曲げ加工データ作成全自動CAM Dr.ABE_Bend と、ネットワーク対応型の設備を 次々と導入。6年という短期間のうちに全工程でネットワーク対応型の設備を網羅するまでになった。 |

|||

| 受注処理からブランク・曲げ加工までのデータ化を実現 | |||

EDIには受注情報と併せて2次元のCAD データが登録される。同社は得意先と同じCADソフトを設備しており、そのソフトでTIFF形式の画像データに変換して、WILL画像モジュール+Sに登録する。 「受注情報と図面の画像データとがリンクしているため、WILL の受注台帳から図面を呼び出すことができるように なりました。WILLが発行する生産指示書の裏面には、画像モジュール+S から呼び出した図面が印刷されます。いちいち図面を探す手間が減り、格段に楽になりました」。 得意先から受け取る図面は、基本的に組み図で、パーツ単位の図面はないため、同社がバラシから行う必要がある。 そこは組立・配線まで行うアセンブリーメーカーならなおさら、組立性を検証する必要があるため、SheetWorksを利用した3次元モデルの運用を推進している。 バラシ後の展開図データはAP100 に受け渡す。AP100がインストールされているマシンはミニSDDサーバーの機 能を持たせ、加工データはここに集約される。昨年12月には曲げ加工データ作成全自動CAM Dr.ABE_Bendを導入し、ミニSDDサーバーに保存されている曲げ属性付きの展開図データを呼び出し、曲げ加工データを自動生成。 製造現場では、AP100で作成したCAM データとDr.ABE_Bendが作成した曲げ加工データを呼び出して、加工を行う。 |

|||

| 「SDD サポートサービスは車の保険と同じ」 | |||

ミニSDDサーバーの機能をもつAP100のマシンが止まることによって高まるデータ消失のリスク。危機感を募らせていた伊藤社長は、アマダアイリンクサービスから定期的に送られてくるプッシュメールでSDDサポートサービスを知り、導入を決断した。 「SDDサポートサービスは車の保険と同じです。事故を起こすつもりは毛頭ありませんが、保険なしで事故を起こ せば取り返しがつかないことになります。『経費がもったいない』という意見も耳にしますが、経費節減で車の保険に入 らないということはあり得ません」。 SDDサポートサービスを導入する以前も、加工データのバックアップはとっていたが、同じ建屋内に保管していた だけなので、地震や火災が起こればバックアップしたデータごと紛失してしまう。また、データをこまめにバックアッ プしていても、サーバーが止まってしまったからといってすぐにサーバー機能を切り替えるわけにはいかない。 その点、SDDサポートサービスは、社内に置いた「SDDサポートBOX」にミニSDDサーバーのデータを丸ごとコピーし、本体にトラブルが発生すれば、即座にサーバー機能を切り替えられる。また、バックアップデータはWebを 通じて外部のデータセンターに転送・保管されるため、万が一、本体とSDDサポートBOXの両方が再起不能になっ ても、取り戻すことが可能となっている。 |

|||

| 「データさえあれば、なんとかなる」 | |||

東日本大震災と原発事故では、いわき市にある同社も大きな影響を受けた。地震による被害はほとんどなかったものの、水やガソリンなどの物資が不足し、原発事故の情勢が読めない中、従業員の一時避難のために1週間の操業停止を余儀なくされた。その間も、伊藤社長の頭の中には「SDDサポートサービスに入っているから、加工データは東京のデータセンターにバックアップしている。もし余震で建屋がつぶれるようなことになっても、データは別の場所にあるから大丈夫」という思いが少なからずあったという。 「お客さまは納品を待っていますから、いつまでも休んではいられません。稼働再開後、納期が逼迫している中で、メインとは別のお客さまがロット600個の注文を出してくれました。しかし、当時の当社ではとてもではありませんが、 こなせません。さいわい、受注したパーツはリピート品で、当社には展開図データとサンプル製品が残っていましたから、これを同業者に提供して生産してもらい、納期に間に合わせることができました。このように、もし不測の事態に巻き込まれて社内での製造ができなくなっても、データさえあれば、外部の同業者や協力会社に製造を委託し、お客さまに迷惑をかけずにすみます」。 |

|||

| 3次元CADを最大限活用してODMメーカーを目指す | |||

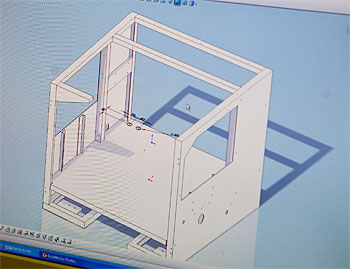

同社はアセンブリーメーカーなので、もともと外部の機械加工業者や、電装品を取り扱う商社などともパイプをもっている。伊藤社長は「一番ほしいのは設計のスキル。そして設計をするからには、すべて3次元CAD で対応したいと考えています」と3次元設計へのこだわりを見せる。 「現在も、組み図からのバラシ・展開の工程では3次元ソリッド板金CAD SheetWorksを使い、2次元CADの利用は原則と して禁止しています。1つの組み図から、20個程度のパーツに分割することになるのですが、例えば筐体の中に取り 付けられるブラケットの位置決めにハーフシャーを用いる場合、勘合する穴の位置・寸法・形状などを筐体とブラケットの両方の図面に反映させるには、3次元CADを使った方が断然早いし確実です」。 「また、3次元CADなら干渉の発生や穴ピッチが合わないといった不具合をエラーとして教えてくれます。2次元 CADだと実際に試作してみて初めて気付くのですが、コストダウン要求が厳しい現在、受け取った図面どおりにつくって不具合が発生したからといって、その分を価格に転嫁することはできません。その点、3次元CADが実加工前にエラーを洗い出してくれるのは大きなメリットです。将来的には製造現場でも、3次元モデルを見ながら可視化して組立ができるような工場にしていきたいと考えています」。 「しかし、ODMに必要な設計スキルを3次元CADですべて網羅しようと思ったら、少なくとも5年はかかると見ています。問題は、トップである私がどれだけ辛抱できるかでしょう」。伊藤社長は32歳という若さで代表取締役社長に就任し、今年で3年目。柔らかい物腰と人懐っこい風貌、将来へ向けた情熱と思慮深さを併せ持っているように感じ られた。 |

|||

| その他の記事 Sheetmetal&digital-bankin.com はこちらからご覧下さい。 | |||