タッピング金型Ⅲ ベスト・ユーズ・マニュアル

1.タッピング金型Ⅲ主軸破損の要因

Ⅰ.回転主軸の耐久性

弊社実験結果及び設計値より、主軸の耐久性はボールネジで30万ストローク、ローラーネジで50万ストロークです。ただし、上記は最適環境下の条件付であり、環境の悪化はその限りではありません。

最適環境とは

- プレス機械が適応機種である事 ( プレススピードはSPM350以下である事)

- 所定のメンテナンス項目が確実に行われている事

- タッピングオイルが毎ヒット、規定量確実にタップへ供給されている事

- ワークの引っ張り強さが441N/m㎡以下である事

- 下穴内径が指定径である事(バーリングも同様)

- M08パンチ遅延の入力モレによるタップ折れを一度も行っていない事

- 上記①~⑥により保証ヒット数加工時において、著しいタップ摩耗を生じていない事

- たとえ保証ヒット数を越えても、著しい摩耗以前にタップを交換している事

Ⅱ.主軸破損の要因 (考えられる要因を全て明記します)

- 異物の混入

主軸は高精度なネジ軸ゆえ、できるだけクリーンな環境を希望しますが、徹底した清掃作業等は必要ありません。ただし、意図した上での金型付近でのサンダー掛け作業は避けてください。 - メンテナンス不良

自動給油でないため、日常メンテの給油は大変重要であり、金型寿命に大きく影響します。 当金型は、超高速回転(約10000rpm)につき潤滑油のアシストがないと焼付きを起こします。 *ヘッド給油は第4項”正しいヘッド給油”を参照ください。 - 下穴不良・極端な位置ズレ

下穴が小さい場合、及び極端に位置ズレした場合、一撃で主軸破損となります。 - タップが損傷または大きな摩耗を受けている状態での連続加工大きな摩耗での加工状態とは・・

Ⅰ.所定寿命ヒット数を越えタップ限界までの使用を行った時

Ⅱ.何らかの原因で、所定寿命ヒット数以前にタップ損傷を起こし気づかずに所定寿命ヒットサイクルを継続した時

*何らかの要因は2. タッピング金型Ⅲにおけるタップ短寿命の要因を御参照ください。

*タップの状態は3. タップ使用限界の見極めを御参照ください。 - プレスの適応外機種での加工

適応外機種では、プレススピードが速すぎるため、主軸がその衝撃に耐えられません。

タップも同様で、数ヒットで寿命に達してしまいます。 - VIPROS機の場合のM692(上死点加工指令)の入れ忘れタップが折れ、一撃で主軸破損となります。

プレススピード起因・適応外機種一覧(2001/8現在)

| PEGAキング | ATC-PEGA |

| PEGA-S | ARIES-245Ⅱ |

| ARIES-224AIS | ARIES-2210AIS |

| ARIES-224NT | ARIES-2210NT |

Ⅲ.お客さまへのお願い

タッピング金型Ⅲはタレットに装着するだけでタップ加工が行えるコンパクトな独立金型ユニットゆえ、精密機構を有しております。発揮していただくにあたり、メンテナンスを含む環境は、たいへん重要であり、また、その最適環境を維持し続ける上で、お客さまに依存する部分が多々ある事と環境保持の必要性を、何卒ご理解頂けますよう、よろしくお願い申し上げます。

2. タッピング金型Ⅲにおけるタップ短寿命の要因

A.タッピングオイル要因 [超高速加工につきオイルのアシストは不可欠です]

- タッピングオイル・エア抜き作業が不充分の場合、タップはもちません。(適量のオイルが確実に、噴出しないため)*エア抜き作業は5. 正しいエア抜き作業を参照ください

- 指定のタッピングオイル以外での加工ではタップはもちません。

- オイルタンク内のタッピングオイルを空にしたまま加工をするとタップは、もちません。

無オイル加工(空にしてしまった場合は、エア抜き作業を行わないとA-①となります)

B.プログラム要因

① プログラム上、下穴金型の座標値とタッピング金型Ⅲの座標値が0.1以上ズレているとタップはもちません。

C.加工形態要因

① 歩留まりを追求するあまり、さん強度が弱く送材時にワークがぶれる様な環境ではタップはもちません。(座標ズレを起こしB-①と同環境となります) ② ワイヤージョイント及びジョイント不足による加工ではタップはもちません。 (座標ズレを起こしB-①と同環境となります)

D.被加工材要因

① 引っ張り強さが441N/m㎡以上であるワークの加工ではタップはもちません。

E.二次的損傷要因

① 前記A~Dによって損傷を受けたタップを使用しつづけタップを折ってしま った場合、またはパンチ遅延M08を入力せずに送材を行いタップを折ってしまった場合、タップホルダー部が曲がってしまう場合があります。その後、新品タップで加工環境を全て整えたとしてもタップはもちません。

以上のA~Eの項目は発生したその瞬間にタップは著しく損傷を受け寿命に達してしまいます。 加工負担は継続しつづけます。 従って1000ヒット目に上記項目が発生すれば1000ヒットで寿命に達し、仮に新品タップからの第一ヒット目にその環境になれば、寿命は1ヒットとなり、とても保証寿命をクリアすることはできません。

3.タップ使用限界の見極め

PHOTO 1 (使用途中状態)

コーティング剥離無し 使用継続可能です。

PHOTO 2 (使用限界状態)

コーティング剥離・摩耗発生 速やかにタップを交換してください。

PHOTO 3 (使用限界を遥かに超えた状態)

コーティング剥離大・極度の摩耗発生

主軸及び吸収材の損傷が考えられます。

完全なる主軸破損に到る前に、点検に出す事をお奨めします。

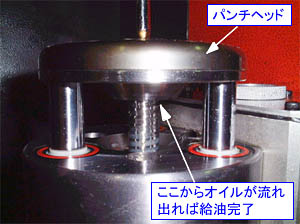

4.正しいヘッド給油(メンテナンス)

ヘッドへの給油は、主軸保護の重要なメンテナンス作業です。

目的は、パンチヘッド内にオイルを充満させる事です。

・充満状態である事の確認

左写真のように、オイルが主軸を伝わって流れ出たら完了です。

流れ出ていない内は、給油不完全でありヘッド内部の焼き付きの原因となります。

5.正しいエア抜き作業(メンテナンス)

エア抜き作業は、主軸&タップ保護の重要なメンテナンス作業です。

目的は、金型内部のオイル経路内のエアを完全に排出させる事です。

・エア抜き良好状態である事の確認

上写真のように、オイルが連続して流れ出たら完了です。

ポタポタと滴で出ている内は、エア抜き不完全であり、加工毎の適切なタッピングオイルの供給はされず、タップ寿命は著しく低下します。そして主軸破損につながります。

| 正しいエア抜き作業が行われた場合の 加工時のオイル付着状態 |

エア抜き作業不完全な場合の 加工時のオイル付着状態 |

|

|

|---|

一見、オイルは出ているように見えても、肝心のタップにはオイルが掛かっていない。

この場合は、速やかに再度エア抜き作業をやり直してください。